2021年全国机械冶金建材行业“互助保障杯”职工技术创新成果展示

中厚高强钢深熔角焊工艺研发及应用

单位:平顶山平煤机煤矿机械装备有限公司

|

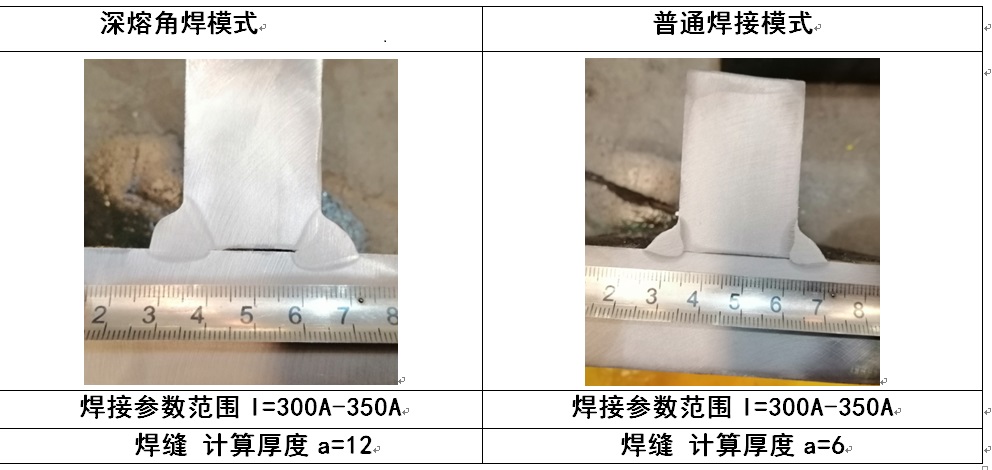

压支架制造多采用中厚板的多层多道焊,通常说,常用液压支架的角焊缝采用的是较大的焊脚尺寸如K=20\18\16\14等,焊工在焊接时每个焊缝焊接需要3-10道不等。焊接道数过多不但增加了焊接工作量,而且加大了焊接缺陷几率和焊接失效比率,使对焊件的焊接热量的增多,焊缝组织粗大,强度减低韧性减小。深熔角焊能够实现在同样承载能力下大量节省焊缝金属,减少焊接工作量。这种液压支架结构件中厚板焊接的深熔角焊工艺,在同样承载能力下大量节省焊缝金属,减少焊接工作量,提高焊缝熔合性,节省填充材料,缩短焊接时间,提高焊缝强度。 焊机更改焊机电弧控制程序,实现大熔深焊接,通过控制电弧焊接形态,压缩电弧能量,向工件发出集中的高能电弧。采用Ar+CO2+O2三元混合气体,化学反应放出的热量使焊丝熔化率增加,熔池温度提高,熔深进一步增大。调整焊枪角度,保证电弧的热量集中在立板底边。 在节能减耗的同时焊缝综合性能也得到提升应用该工艺后,焊角大小减少了4mm,按整套焊接结构件测算,焊丝成本节约10%,与此相应得焊接气体消耗、电量消耗等能节约10%,生产率提高10%左右,公司每年焊接使用焊丝量约2800吨,每吨焊丝约7000元,焊丝节约10%,每年节约焊丝成本约1960000元;电量、气体每年约4100000元,节约10%,每年节约量约410000元,每年共计节约成本约1960000+410000=2370000元。 |